Руководства на все автомобили

1. Эксплуатация и техническое обслуживание

2. Двигатель

2.0 Двигатель

2.1 Двигатель мод. 331

2.2 Двигатель мод. 2106

3. Трансмиссия

4. Ходовая часть

5. Рулевое управление

6. Тормозная система

7. Электро-оборудование

8. Кузов

9. Приложения

Ссылки на другие сайты

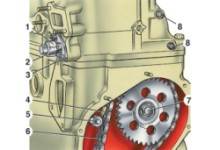

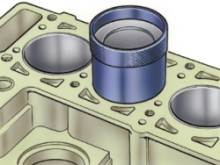

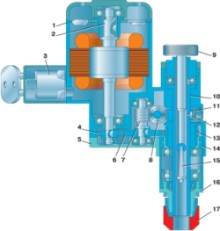

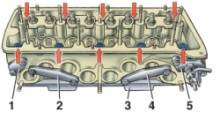

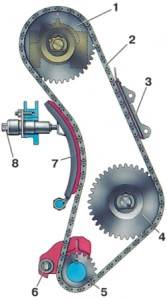

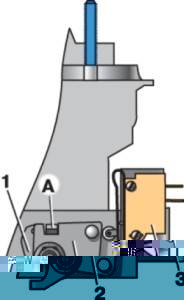

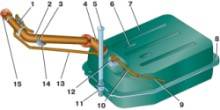

Автомобиль Иж Фабула ()Все автомобили » Иж Фабула () . 2.2 Двигатель мод. 21062.2. Двигатель мод. 2106Особенности конструкции Двигатель рядный, четырехцилиндровый с вертикальным расположением цилиндров, четырехтактный, карбюраторный. Камеры сгорания клиновидные с рядным расположением клапанов. Распределительный вал установлен в головке блока цилиндров и приводится во вращение двухрядной роликовой цепью. Привод распределителя зажигания, масляного и топливного насосов осуществляется от промежуточного валика, установленного в блоке цилиндров. Основными базовыми деталями двигателя являются блок цилиндров и головка блока цилиндров, к которым крепятся детали, узлы и вспомогательные агрегаты, обеспечивающие его работу.Блок цилиндров 19 (рис. 2.36) представляет собой единую отливку из специального чугуна, образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненных в виде перегородок картера и усиленных ребрами жесткости. На блоке цилиндров имеются специальные приливы, фланцы, отверстия для крепления деталей, узлов и агрегатов, а также выполнены каналы главной масляной магистрали. Головка блока цилиндров 12 представляет собой единую отливку из алюминиевого сплава, образующую камеры сгорания клинового типа с впускными и выпускными каналами, рубашку охлаждения, бобышки, фланцы и резьбовые отверстия для крепления корпуса подшипников распределительного вала, деталей газораспределительного механизма, впускной трубы с карбюратором и выпускного коллектора, деталей системы охлаждения, крышки головки, свечей зажигания и датчика температуры охлаждающей жидкости. В головку блока цилиндров запрессованы направляющие втулки клапанов и седла впускных и выпускных клапанов. Между головкой и блоком цилиндров установлена пропитанная графитом прокладка из асбеста, армированного металлическим каркасом. Поршни 28 отлиты из высокопрочного алюминиевого сплава. Юбки поршней имеют сложную геометрическую форму: по высоте коническую, с большим основанием внизу юбки, а в поперечном сечении овальную, с большей осью, расположенной перпендикулярно оси поршневого пальца. Наружная поверхность поршней покрыта оловом. Оси отверстий под поршневые пальцы смещены от оси симметрии поршней на 2 мм в правую сторону двигателя. На цилиндрической поверхности поршней выполнены три кольцевые канавки для поршневых колец. Поршневые кольца изготовляют методом индивидуальной отливки из легированного чугуна. На каждом поршне устанавливают три поршневых кольца: два компрессионных и одно маслосъемное. Поршневой палец 27 стальной, пустотелый. Его наружная поверхность цементирована и закалена токами высокой частоты. Шатун 26 стальной кованый. Отверстие под вкладыши шатунного подшипника обрабатывают совместно с крышкой 25. Вкладыши шатунного подшипника сталеалюминиевые, взаимозаменяемые. Коленчатый вал 1, отлитый из высокопрочного чугуна, имеет пять коренных шеек и четыре противовеса. На переднем конце вала устанавливают звездочку 3 цепи привода механизма газораспределения и шкив 4 привода водяного насоса и генератора; на заднем конце вала – фланец для крепления маховика 20 и гнездо для подшипника первичного вала коробки передач. Коренные и шатунные шейки закалены токами высокой частоты на глубину 2–3 мм. Вкладыши коренных подшипников тонкостенные сталеалюминиевые. Распределительный вал 16 чугунный литой, имеет пять опор и восемь кулачков. Рабочие поверхности кулачков азотированы. Вал установлен в съемном корпусе 15, закрепленном на головке блока десятью шпильками. На переднем конце вала установлена ведомая звездочка 13 привода. Распределительный вал приводится во вращение двухрядной роликовой цепью 11, имеющей 116 звеньев, от ведущей звездочки 3, установленной на коленчатом валу. Этой же цепью приводится звездочка вала 38 привода вспомогательных агрегатов (масляного и топливного насосов, а также распределителя зажигания). Натягивают цепь пружинным натяжителем через башмак с накладкой. Колебания цепи гасятся успокоителем. Выпускные клапаны 18 сварные из двух частей: стержня из хромоникелемолибденовой стали, тарелки из хромоникелемарганцевой стали с наплавкой рабочей фаски специальным жаростойким сплавом. Впускные клапаны 17 изготовлены из хромоникелемолибденовой стали. Стержни всех клапанов азотированы, а торцы стержней закалены токами высокой частоты. Клапаны перемещаются в направляющих втулках под действием кулачков распределительного вала через стальные рычаги 31, опирающиеся одним плечом на сферические головки регулировочных болтов 34, другим – на торцы стержней клапанов. Регулировочные болты ввернуты во втулки 36 и застопорены гайками 35. Масляный картер 22 стальной штампованный, закрывает блок цилиндров снизу и служит резервуаром для масла. Система смазки комбинированная: наиболее нагруженные детали смазываются под давлением, остальные – разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники коленчатого вала, опоры и кулачки распределительного вала, подшипники вала привода вспомогательных агрегатов, втулка зубчатого колеса привода масляного насоса и распределителя зажигания. Система состоит из масляного картера 22, шестеренчатого масляного насоса 41 с встроенным редукционным клапаном и маслоприемником 42, имеющим сетчатый фильтр гру- бой очистки масла, полнопоточного фильтра 40 тонкой очистки масла с перепускным и противодренажным клапанами, датчика контрольной лампы недостаточного давления масла и масляных каналов. Система охлаждения двигателя состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовых каналов в головке блока цилиндров и впускной трубе. Принудительную циркуляцию жидкости в системе обеспечивает центробежный водяной насос с приводом от коленчатого вала с помощью клинового ремня 10. Для поддержания нормальной рабочей температуры охлаждающей жидкости в систему охлаждения устанавливают термостат, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости. Система питания двигателя состоит из диафрагменного топливного насоса с механизмом ручного привода, карбюратора, фильтра тонкой очистки топлива и топливных шлангов. Система зажигания состоит из распределителя, установленного в специальном приливе блока цилиндров, катушки высокого напряжения, свечей 37 и проводов высокого напряжения. Возможные неисправности двигателя мод. 2106, их причины и способы устранения практически не отличаются от описанных для двигателя мод. 331 (см. «Двигатель мод. 331»), за исключением некоторых особенностей: у двигателя мод. 2106 не бывает неисправности «Стук поршневых пальцев» вследствие другого способа их крепления; чрезмерный шум цепи привода распределительного вала может быть вызван заеданием штока натяжителя цепи; охлаждающая жидкость может проникнуть в картер двигателя только при повреждении прокладки головки блока, так как у этого двигателя нет съемных гильз цилиндров; при высоком расходе масла на угар, вызванном износом зеркала цилиндров, работоспособность двигателя восстанавливают только расточкой и хонингованием цилиндров по той же причине, что и у предыдущей неисправности; повышенный расход масла при исправной цилиндропоршневой группе может быть вызван износом или повреждением маслосъемных колпачков на направляющих втулках клапанов, а также затвердеванием материала, из которого они изготовлены (у двигателя мод. 331 другая конструкция уплотнения этого узла); двигатель может не пускаться, работать неустойчиво или останавливаться на холостом ходу и по причине сгорания резистора в роторе распределителя зажигания (в распределителе двигателя мод. 331 резистора нет). Снятие и установка Снимают и устанавливают двигатель мод. 2106 практически в том же порядке, что и мод. 331. Различие состоит только в расположении отсоединяемых узлов и деталей и количестве крепежных элементов. Разборка 1. Снимите генератор, карбюратор, распределитель зажигания, термостат, топливный насос, масляный фильтр, ремень привода генератора, кронштейн крепления генератора, водяной насос 3 (рис. 2.37), выпускной патрубок охлаждающей жидкости на головке блока, крышку сапуна вентиляции картера и выньте маслоотделитель вентиляции картера. 2. Выверните свечи зажигания, датчик указателя температуры охлаждающей жидкости, датчик контрольной лампы недостаточного давления масла. 3. Снимите картер, масляный насос с маслоприемником, фиксатор сливной трубки маслоотделителя со стаканом.

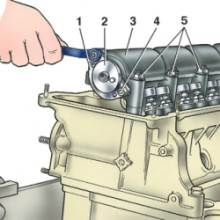

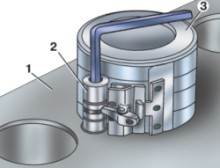

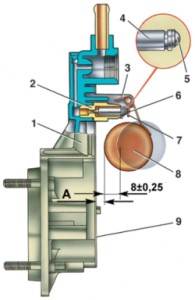

4. Снимите шкив коленчатого вала, закрепив маховик 2 (рис. 2.38) фиксатором 5 и отвернув ключом болт крепления шкива. 5. Снимите крышку головки блока цилиндров и крышку привода распределительного вала. 6. Отверните болты крепления звездочек распределительного вала и валика привода вспомогательных агрегатов, предварительно отогнув края их стопорных шайб. 7. Отверните колпачковую гайку 1 (рис. 2.39) натяжителя цепи, отожмите монтажной лопаткой шток натяжителя и зафиксируйте его в этом положении, затянув колпачковую гайку. 8. Отверните две гайки 3 крепления натяжителя цепи к головке блока цилиндров, снимите натяжитель и, отвернув болт 5, снимите башмак 4 натяжителя цепи. 9. Выверните из нижней части блока цилиндров ограничительный палец цепи, снимите звездочки привода вспомогательных агрегатов и распределительного вала и выньте цепь через верхнее окно в головке блока. 10. Ослабив гайки 4 (рис. 2.40) крепления упорного фланца 1 распределительного вала, отверните гайки 5 крепления корпуса подшипников распределительного вала, снимите со шпилек расположенные под ними плоские шайбы и снимите корпус с распределительным валом. 11. Отверните гайки 4, снимите пружинные шайбы и выньте из проточки распределительного вала упорный фланец 1. 12. Осторожно, чтобы не повредить острыми кромками кулачков поверхность опор корпуса подшипников, выньте из корпуса распределительный вал. 13. Отверните болты крепления головки блока цилиндров и снимите ее вместе с выпускным коллектором и впускной трубой.

14. Отверните два болта 2 (рис. 2.41) крепления упорного фланца 1 валика 3 привода вспомогательных агрегатов, снимите упорный фланец и выньте валик из блока цилиндров. 15. Снимите универсальным съемником звездочку привода распределительного вала с коленчатого вала. 16. Отверните гайки шатунных болтов, снимите крышки шатунов и осторожно выньте поршни с шатунами через цилиндры.

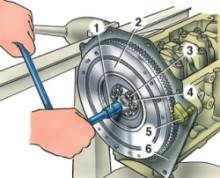

17. Установите на маховик фиксатор 5 (см. рис. 2.38), если он был снят после отворачивания болта крепления шкива. Отверните болты крепления ведущего диска сцепления и снимите его вместе с ведомым диском. Отверните болты 3 крепления маховика, снимите шайбу 4 и маховик с коленчатого вала. 18. Отверните две гайки крепления передней крышки 6 картера сцепления, снимите с закладных шпилек пружинные шайбы и снимите переднюю крышку.

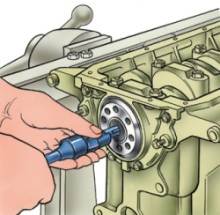

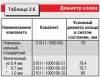

19. Выталкивателем выпрессуйте передний подшипник первичного вала коробки передач из гнезда коленчатого вала (рис. 2.42). 20. Отвернув шесть гаек крепления, снимите держатель заднего сальника коленчатого вала с сальником и прокладкой. 21. Отверните болты крышек коренных подшипников, снимите их вместе с нижними вкладышами, затем снимите коленчатый вал, верхние вкладыши и упорные полукольца на задней опоре. Номинальные размеры, допуски и посадки основных сопрягаемых деталей двигателя и предельно допустимые зазоры, износ при эксплуатации и отклонения геометрической формы даны в табл. 2.4. Таблица 2.4 Номинальные размеры, допуски и посадки основных сопрягаемых деталей двигателя мод. 2106 и предельно допустимые зазоры, износ при эксплуатации и отклонения геометрической формы  Сборка

1. Вымытый и очищенный блок цилиндров установите на стенд и заверните в него недостающие шпильки.

2. Уложите в гнездо среднего коренного подшипника коленчатого вала и в его крышку вкладыши без выточки на внутренней поверхности, имеющие по сравнению с остальными увеличенную ширину, а в остальные гнезда и соответствующие крышки – вкладыши с выточкой. В гнезда блока цилиндров 1, 2, 4 и 5-го коренных подшипников можно установить вкладыши также без выточки. Вкладыши устанавливайте только руками без применения какого-либо инструмента таким образом, чтобы отогнутый ус на кромке вкладыша вошел в паз гнезда или крышки подшипника.

Сборка

1. Вымытый и очищенный блок цилиндров установите на стенд и заверните в него недостающие шпильки.

2. Уложите в гнездо среднего коренного подшипника коленчатого вала и в его крышку вкладыши без выточки на внутренней поверхности, имеющие по сравнению с остальными увеличенную ширину, а в остальные гнезда и соответствующие крышки – вкладыши с выточкой. В гнезда блока цилиндров 1, 2, 4 и 5-го коренных подшипников можно установить вкладыши также без выточки. Вкладыши устанавливайте только руками без применения какого-либо инструмента таким образом, чтобы отогнутый ус на кромке вкладыша вошел в паз гнезда или крышки подшипника.

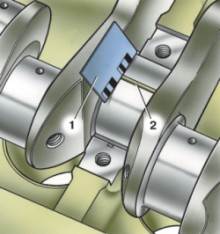

3. Уложите в коренные подшипники коленчатый вал и вставьте в гнезда задней опоры два упорных полукольца (рис. 2.43), подобранные по толщине.

4. Установите крышки коренных подшипников в соответствии с метками (рис. 2.44), и затяните болты моментом 70–86 Н·м (7,0–8,6 кгс·м).

5. Уложите на задний фланец блока цилиндров прокладку держателя сальника.

6. Наденьте держатель с сальником (рис. 2.45) на оправку; передвинув его с оправки на фланец коленчатого вала, отцентрируйте по трем установочным выступам и прикрепите к блоку цилиндров. 7. Установите на две центрирующие втулки, запрессованные в задний фланец блока, переднюю крышку картера сцепления и закрепите ее гайками на держателе заднего сальника. 8. Установите маховик на фланец коленчатого вала так, чтобы метка (конусообразная лунка) около обода маховика расположилась напротив оси шатунной шейки 4-го цилиндра, заблокируйте фиксатором маховик и прикрепите его болтами к фланцу коленчатого вала моментом 78–89 Н·м (7,8–8,9 кгс·м).

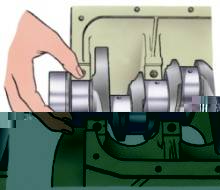

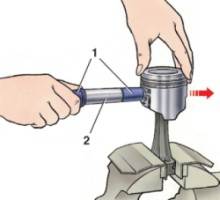

9. С помощью втулки-оправки из набора вставьте в цилиндры поршни с шатунами (рис. 2.46). Набор состоит из трех втулок: одна – для поршней номинального размера и две – для поршней ремонтного размера (увеличенного на 0,4–0,7 мм). Выберите втулку, предназначенную для размера устанавливаемого поршня.

Если нет специального набора втулок-оправок, можно воспользоваться универсальным приспособлением для сжатия поршневых колец (рис. 2.47).

10. Установите вкладыши в шатуны и крышки шатунов таким же образом, как это делали для коренных подшипников. 11. Соедините шатуны с шейками коленчатого вала, установите крышки и затяните гайки шатунных болтов моментом 44–55 Н·м (4,4–5,5 кгс·м). 12. Установите звездочку на коленчатый вал.

13. Поверните коленчатый вал так, чтобы метка на звездочке коленчатого вала совпала с меткой на блоке цилиндров (рис. 2.48). 14. Установите в блок цилиндров валик привода вспомогательных агрегатов и закрепите его упорным фланцем.

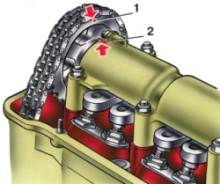

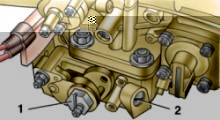

15. Установите по двум центрирующим втулкам на блоке головку блока цилиндров с прокладкой, выпускным коллектором, впускной трубой и заборником горячего воздуха и затяните болты крепления головки в определенной последовательности (рис. 2.49) в два приема: предварительно моментом 34–42 Н·м (3,4–4,2 кгс·м) болты 1–10; окончательно моментом 98–121 Н·м (9,8–12,1 кгс·м) болты 1–10 и моментом 32–40 Н·м (3,2–4,0 кгс·м) болт 11. 16. Установите звездочку на распределительный вал, собранный с корпусом подшипников, и поверните вал так, чтобы метка 1 (рис. 2.50) в виде лунки на звездочке находилась против установочного прилива 2 на корпусе подшипников.

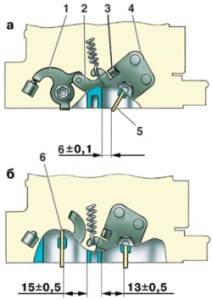

Затем снимите звездочку; не изменяя положения вала, установите корпус подшипников на головку блока цилиндров и закрепите его, затягивая гайки крепления в определенной последовательности (рис. 2.51) моментом 19–23 Н·м (1,9–2,3 кгс·м). 17. Установите на головку блока цилиндров успокоитель цепи. 18. Наденьте цепь на звездочку распределительного вала и введите ее в полость привода, устанавливая звездочку на фланец распределительного вала так, чтобы метка 1 (см. рис. 2.50) на ней совпала с приливом 2 на корпусе подшипников. Болт звездочки не затягивайте до упора. 19. Установите звездочку на валик привода вспомогательных агрегатов, не затягивая окончательно болт крепления. 20. Установите башмак натяжителя цепи и натяжитель, не затягивайте колпачковую гайку, чтобы пружина натяжителя могла прижать башмак. 21. Заверните в блок цилиндров ограничительный палец цепи. 22. Проверните коленчатый вал на два оборота в направлении вращения, чтобы обеспечить нужное натяжение цепи; проверьте совпадение меток на звездочках с метками на блоке цилиндров (см. рис. 2.48) и на корпусе подшипников (см. рис. 2.50). 23. Если метки совпадают, заблокируйте маховик фиксатором (см. рис. 2.38) и окончательно затяните болты крепления звездочек моментом 42–51 Н·м (4,2–5,1 кгс·м), колпачковую гайку натяжителя цепи и затем отогните края стопорных шайб болтов звездочек на грани болтов. Если метки не совпадают, то повторите операции 16–22 по установке цепи. 24. Отрегулируйте зазоры между кулачками распределительного вала и рычагами привода клапанов.

25. Установите крышку привода распределительного вала (рис. 2.52) с прокладкой и сальником на блок цилиндров, не затягивая окончательно болты и гайки крепления. Отцентрируйте оправкой положение крышки относительно конца коленчатого вала по трем установочным выступам (показаны стрелками) и затяните окончательно гайки и болты ее крепления. 26. Установите шкив коленчатого вала и затяните болт его крепления моментом 104–128 Н·м (10,4–12,8 кгс·м). 27. Окончательно проверьте правильность установки привода механизма газораспределения по меткам 4 (рис. 2.53) на шкиву коленчатого вала и 3 на крышке привода. Эти две метки должны совпадать в момент совмещения метки на звездочке распределительного вала с приливом его корпуса (см. рис. 2.50). 28. Установите масляный фильтр, привернув его вручную к штуцеру на блоке цилиндров и смазав предварительно резиновое уплотнительное кольцо моторным маслом. 29. Установите маслоотделитель вентиляции картера и крышку сапуна. Закрепите фиксатор сливной трубки маслоотделителя. 30. Установите масляный насос и масляный картер с прокладками.

31. Установите водяной насос, кронштейн генератора и генератор. Наденьте ремень на шкивы водяного насоса, генератора и коленчатого вала и отрегулируйте его натяжение. 32. Установите на головку блока цилиндров подводящую трубку радиатора отопителя и выпускной патрубок 1 (см. рис. 2.37) рубашки охлаждения. Прикрепите к водяному насосу и выпускному коллектору отводящую трубку радиатора отопителя. 33. Установите байпасный шланг 2 от головки блока к термостату и резиновую муфту 4 на водяной насос. Установите термостат на шланг и муфту. 34. Установите на свои места датчики контрольных приборов. 35. Установите в гнездо прилива блока цилиндров шестерню привода масляного насоса и распределителя зажигания, смазав ее хвостовик и зубчатый венец моторным маслом. 36. Установите топливный насос (см. «Система питания»). 37. Проверьте, находится ли поршень 1-го цилиндра в ВМТ (при необходимости установите его в это положение) и установите распределитель зажигания с паронитовой уплотнительной прокладкой на фланце в гнездо блока цилиндров. При этом поверните валик распределителя так, чтобы наружный контакт ротора был направлен в сторону второй слева шпильки крепления крышки головки блока, а корпус распределителя разверните таким образом, чтобы крышка вакуумного корректора была направлена в сторону топливного насоса.

38. Вверните свечи зажигания и затяните их моментом 32–40 Н·м (3,2–4,0 кгс·м). 39. Установите жгут проводов высокого напряжения. 40. Установите карбюратор с прокладками и присоедините к нему и топливному насосу шланг топливопровода. 41. Установите крышку головки блока цилиндров с прокладкой, разместив на левой передней шпильке ее крепления кронштейн топливопровода. Вставьте в кронштейн топливопровод. 42. Установите передние опоры двигателя с подушками и переходниками. 43. Установите на маховик ведущий и ведомый диски сцепления (см. «Трансмиссия. Сцепление»). Ремонт деталей и узлов двигателя Блок цилиндров двигателя Подготовка блока цилиндров к ремонту и оценка его технического состояния Вымойте блок цилиндров, погрузив его в ванну с моющим раствором. Затем промойте его струей того же раствора под давлением, чтобы очистить масляные каналы. Тщательно продуйте и просушите сжатым воздухом весь блок цилиндров, особенно систему масляных каналов. Осмотрите блок цилиндров. Если в опорах или других местах блока цилиндров есть трещины, блок цилиндров замените. Если есть подозрение, что в картер двигателя попадает охлаждающая жидкость, проверьте герметичность блока цилиндров на специальном стенде. Для этого заглушите все отверстия рубашки охлаждения и нагнетайте в нее воду комнатной температуры под давлением 0,3 МПа (3 кгс/см2), при этом в течение 2 мин не должно быть утечки воды из рубашки. Если рубашка охлаждения негерметична, замените блок, так как эта неисправность устранению не поддается. При отсутствии стенда можно проверить герметичность блока до снятия и полной разборки двигателя, непосредственно на автомобиле. Для этого слейте жидкость из системы охлаждения, снимите головку блока цилиндров, заполните рубашку охлаждения блока водой и подайте сжатый воздух в вертикальный масляный канал блока. Если в стенках масляных каналов есть трещины или раковины, в воде появятся пузырьки воздуха.

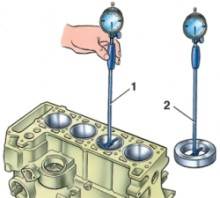

Проверьте, не превышает ли зазор между цилиндром и поршнем допустимой величины (0,06–0,08 мм для нового двигателя и не более 0,15 мм для работавшего). Зазор определяют замером диаметров цилиндров и поршней. Диаметр цилиндра измеряют нутромером 1 (рис. 2.54) в четырех поясах в продольном и поперечном направлении (рис. 2.55). В зоне пояса 1 цилиндры практически не изнашиваются. Поэтому по разности замеров в первом и остальных поясах можно судить о величине износа цилиндров. Диаметр поршня измеряют в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня.

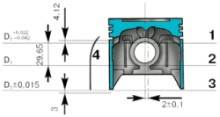

Для обеспечения оптимального зазора между зеркалом цилиндра и поршнем последние делят по наибольшему диаметру юбки в плоскости измерения 2 (рис. 2.57) на пять классов А, В, С, D, Е. Буквенное обозначение класса нанесено на днище поршня. Буквы означают следующие размеры диаметра юбки:

Если максимальная величина зазора больше 0,15 мм, расточите и отхонингуйте цилиндры под ремонтный диаметр поршней (увеличенный на 0,4; 0,7 мм) с учетом монтажного зазора 0,06–0,08 мм между поршнем и цилиндром. Проверьте, нет ли деформации плоскости разъема блока цилиндров с головкой блока. Проверку выполняйте с помощью металлической линейки и набора щупов. Установите линейку на ребро по диагоналям плоскости и в середине (в продольном и поперечном направлениях) и введите щуп в зазор (если он есть) между линейкой и блоком. Если неплоскостность превышает 0,1 мм, блок цилиндров замените, так как шлифовать или фрезеровать эту поверхность нельзя. Шатунно-поршневая группа Подбор поршня к цилиндру Поршень и соответствующий ему цилиндр должны относиться к одному классу, как поршень с поршневым пальцем – к одной категории.

Для подбора поршня к любому цилиндру поршни и цилиндры разбиты на классы с некоторым перекрытием размеров. Поэтому в запасные части поставляют поршни только классов А, С, Е. Этих классов достаточно для подбора поршней к любому цилиндру. Главное при подборе поршня – обеспечить необходимый монтажный зазор между поршнем и цилиндром, который определяют как разность измеренных диаметров цилиндра и поршня. Разность большего и меньшего диаметров юбки поршня в поперечном сечении составляет 0,4 мм. При подборе новых поршней к изношенному цилиндру зазор между юбкой поршня и зеркалом гильзы проверьте в нижней, менее изношенной части цилиндра. Не допускается уменьшение зазора в этой части цилиндра до значения менее 0,02 мм, так как может произойти заклинивание поршня в прогретом до рабочей температуры двигателе. При текущем ремонте в частично изношенные цилиндры, как правило, устанавливают поршни, размер которых (нормальный или ремонтный) такой же, как у работавших в этом двигателе. Однако желательно подобрать комплект поршней с большим диаметром юбки для уменьшения зазора между поршнем и зеркалом цилиндра. Поршни меняют чаще всего из-за износа канавки верхнего поршневого кольца и реже из-за износа юбки поршня. Целесообразно заменять их в те же сроки, что и поршневые кольца. Кроме поршней номинального размера, в запасные части поставляют поршни ремонтных размеров с увеличенным диаметром юбки для установки в расточенные и отхонингованные цилиндры.

На днище ремонтных поршней выбиты наибольший диаметр юбки поршня, округленный до 0,01 мм, и его масса. Контроль массы поршней В двигатель устанавливают поршни только одной группы, которые по массе не должны отличаться друг от друга более чем на 5 г.

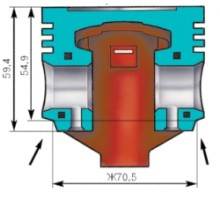

Если нет комплекта поршней одной группы, можно удалить часть металла с основания бобышек под поршневой палец. Места удаления металла указаны стрелками на рис. 2.58. Металл можно снимать на глубину не более 4,5 мм номинальной высоты поршня (59,4 мм), а по ширине – до диаметра не более 70,5 мм. Выпрессовка поршневого пальца Выпрессуйте палец на прессе с помощью оправки и опоры с цилиндрической выемкой, в которую укладывают поршень.

Если снятые детали мало изношены и не повреждены, их можно использовать снова. Поэтому при разборке пометьте детали, чтобы в дальнейшем установить детали шатунно-поршневой группы на прежние места. Проверка зазора между поршнем и пальцем Палец запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня (с зазором 0,016–0,08 мм). Пальцы и отверстия в бобышках поршня делят по размерам на три группы через 0,004 мм и маркируют синей, зеленой и красной краской от меньшего к большему. В одном цилиндре двигателя поршень, палец и шатун должны быть одной размерной группы.

Сопряжение поршневого пальца и поршня проверяют, вставляя палец, предварительно смазанный моторным маслом, в отверстия бобышек поршня. Поршневой палец должен входить в отверстия от усилия большого пальца руки (рис. 2.59) и не должен выпадать из бобышек поршня в вертикальном положении (рис. 2.60). Выпадающий из бобышек палец замените другим, следующей группы. Если выпадает и палец третьей группы, то замените поршень с пальцем. Подбор поршневых колец Поршневые кольца подбирают по величине зазоров по высоте между кольцами и канавками в поршнях, а также в замке.

Зазор по высоте между канавками и кольцами проверяйте, как показано на рис. 2.61, вставляя кольцо в соответствующую канавку. Зазор в замке поршневых колец проверяйте набором щупов, вставляя кольца в калибр с диаметром отверстия, равным номинальному диаметру кольца с допуском ±0,003 мм. При отсутствии калибра вставьте поршневое кольцо в тот цилиндр, где оно будет работать, и продвиньте его поршнем на глубину 20–30 мм от нижнего края цилиндра. Для всех колец зазор должен быть 0,25–0,4 мм. Если зазор недостаточный, опилите стыковые поверхности бархатным надфилем, если увеличенный – замените кольца. Высота и торцовые установочные зазоры поршневых колец приведены в табл. 2.5. Таблица 2.5 Установочные данные колец

Таблица 2.6 Диаметр колец

Диаметры выпускаемых для двигателя мод. 2106 колец приведены в табл. 2.6. В запасные части кольца поставляются комплектом на один двигатель. Кольца номинального размера применяют при замене изношенных колец для цилиндров номинального размера. Чтобы сократить срок приработки новых колец в цилиндрах работавшего двигателя, верхние компрессионные кольца в ремонтных комплектах номинального размера не покрыты хромом. Поршни с кольцами увеличенного диаметра устанавливают в цилиндры, расточенные до ремонтного размера, или используют для замены изношенных колец в таких цилиндрах.

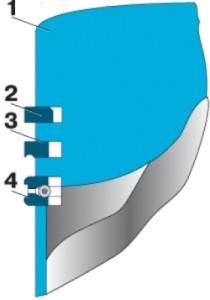

Кольца устанавливают в канавки поршней таким образом, чтобы выточка на наружной поверхности второго компрессионного (скребкового) кольца была обращена вниз, а фаски на наружной поверхности маслосъемного кольца были обращены вверх (см. рис. 2.19).

При несоблюдении этого условия масло может проникать через кольца в цилиндр, что приведет к нагарообразованию на стенках камеры сгорания, дымному выхлопу и увеличенному расходу масла. Надевайте кольца на поршень и снимайте их только с помощью специального приспособления или щипцами (см. рис. 2.17), обеспечивающими одинаковое напряжение изгиба по окружности кольца. Для качественной приработки поршневых колец после их замены в первые 1000 км пробега скорость автомобиля не должна превышать 60 км/ч. Сборка шатунно-поршневой группы Палец вставляется в верхнюю головку шатуна с натягом, поэтому шатун необходимо нагреть до 240 °С для расширения его головки и, следовательно, для увеличения диаметра отверстия под палец. 1. В печь, нагретую до 240 °С, поместите шатуны верхними головками внутрь печи на 15 мин.

2. Палец заранее приготовьте к сборке: наденьте его на валик 1 приспособления (рис. 2.62), установите на конце этого валика направляющую 3 и закрепите ее винтом 4. Винт затягивайте неплотно, чтобы его не заклинило при расширении пальца от контакта с нагретым шатуном. 3. Извлеките из печи шатун и быстро зажмите его в тисках. 4. Надевая поршень на шатун, проследите, чтобы отверстие под палец совпало с отверстием верхней головки шатуна.

5. Приспособлением 1 (рис. 2.63) закрепленный поршневой палец протолкните в отверстие поршня и верхнюю головку шатуна так, чтобы заплечик валика приспособления соприкасался с поршнем. Чтобы правильно соединить палец с шатуном, запрессуйте палец как можно быстрее: после охлаждения шатуна уже нельзя будет изменить положение пальца. Во время этой операции поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца (показано стрелкой на рис. 2.63), что обеспечит правильное положение пальца.

3. При установке поршневых колец их замки расположите через 120° (см. рис. 2.9). 4. Нельзя обезличивать крышки шатунов, так как шатуны обрабатывают вместе с крышками и они невзаимозаменяемы. Чтобы не перепутать их при сборке, на шатуне и соответствующей ему крышке клеймится номер цилиндра, в который их устанавливают. При сборке цифры на шатуне и крышке должны находиться с одной стороны. Коленчатый вал Основные размеры коленчатого вала даны в табл. 2.7. Таблица 2.7 Комплекты вкладышей подшипников ремонтных размеров и ремонтные размеры шеек коленчатого вала двигателя мод. 2106

Очистка каналов для смазки Удалите заглушки каналов и зенкером, надетым на шпиндель дрели, прочистите гнезда заглушек, тщательно промойте каналы бензином и продуйте сжатым воздухом. Нанесите герметик УГ-6 на поверхности гнезд заглушек. Оправкой запрессуйте новые заглушки и для большей надежности зачеканьте керном каждую заглушку в трех точках. Шлифовка коренных и шатунных шеек Не допускаются трещины на коренных и шатунных шейках, а также щеках коленчатого вала. Если они обнаружены, замените вал. Незначительные задиры на шейках можно зачистить бруском карборунда мелкой зернистости. Если риски очень глубокие или износ и овальность шеек более 0,03 мм, прошлифуйте их. Размеры коренных и шатунных шеек при шлифовке уменьшают на 0,25 мм, чтобы в зависимости от степени износа получить определенный ремонтный размер (см. табл. 2.7). После шлифовки и последующей доводки шеек тщательно промойте коленчатый вал для удаления остатков абразива. Каналы для смазки с удаленными заглушками несколько раз промойте бензином под давлением. На первой щеке коленчатого вала укажите величину уменьшения шеек (0,25; 0,50 мм и т. д.). Овальность и конусность коренных и шатунных шеек после шлифовки должны быть не более 0,007 мм. Проверка биения и несоосности шеек

Установите коленчатый вал на две призмы (рис. 2.64) и проверьте индикатором следующее. 1. Биение коренных шеек (не более 0,03 мм). 2. Биение посадочных поверхностей под звездочку и подшипник первичного вала коробки передач (не более 0,04 мм). 3. Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек (не более ±0,35 мм). 4. Неперпендикулярность торцовой поверхности А фланца оси коленчатого вала. Ее биение не должно превышать 0,025 мм. Проверка зазора между вкладышами коренных подшипников и коленчатым валом На вкладышах запрещается производить любые подгоночные операции. При задирах, рисках или отслоениях антифрикционного слоя замените вкладыши. Проверьте зазор между вкладышами и шейками коленчатого вала с использованием специальной калиброванной пластмассовой проволоки. 1. Уложите отрезок калиброванной проволоки на проверяемую шейку вдоль ее оси. 2. Установите крышку с коренным вкладышем и затяните болты крепления крышки полным моментом 70–86 Н·м (7–8,6 кгс·м).

3. Снимите крышку и, сравнивая ширину сплющенной проволоки со шкалой упаковки (рис. 2.65), определите зазор. Зазор можно также рассчитать, измерив диаметры коренных шеек, постелей под вкладыши и толщину вкладышей (см. табл. 2.7). Номинальный монтажный зазор между вкладышами коренных подшипников и шейками коленчатого вала 0,05–0,095 мм. Если зазор превышает максимально допустимый при износе (0,15 мм), вкладыши замените ремонтными, перешлифовав шейки. Признаком правильности сборки и сопряжения шеек с вкладышами является свободное вращение коленчатого вала. Проверка зазора между вкладышами шатунных подшипников и коленчатым валом Зазор между шатунными вкладышами и шейками коленчатого вала проверяют теми же способами, что и для коренных подшипников. Номинальный монтажный зазор между вкладышами и шейками 0,036–0,086 мм. Если при износе 0,1 мм зазор не превышает предельно допустимый, то можно установить те же вкладыши, не изменяя диаметра шатунных шеек. При зазоре больше предельно допустимого прошлифуйте шатунные шейки и замените вкладыши ремонтными (см. табл. 2.7). Если зазор в допустимых пределах, но на рабочей поверхности вкладышей глубокие риски или твердые вкрапления, замените вкладыши новыми. Вкладыши шатунных подшипников и поршневые кольца рекомендуется заменять одновременно. Это позволит избежать повторного ремонта, а главное, улучшит условия работы шатунных шеек коленчатого вала и значительно увеличит срок их службы. Вкладыши коренных подшипников обычно заменяют после значительного пробега автомобиля, двигатель которого один или два раза подвергался ранее текущему ремонту. Вкладыши устанавливают без каких-либо подгоночных операций и только попарно, замена одного вкладыша из пары недопустима. Следите за тем, чтобы фиксирующие выступы на стыках плотно входили в соответствующие пазы постелей блока цилиндров, крышек коренных подшипников, шатунов и их крышек. После замены вкладышей шатунных или коренных подшипников первые 1000 км пробега скорость автомобиля не должна превышать 60 км/ч. Проверка осевого зазора коленчатого вала Осевое перемещение коленчатого вала ограничено двумя упорными полукольцами, установленными по обе стороны заднего коренного подшипника. С передней стороны подшипника устанавливают сталеалюминиевое полукольцо, с задней стороны – металлокерамическое (желтого цвета). Полукольца изготавливают нормальной (2,31–2,36 мм) и увеличенной (2,437–2,487 мм) толщины. Для проверки осевого зазора между упорными полукольцами и упорными поверхностями коленчатого вала выполнить следующее.

1. Установите индикатор на магнитной подставке и вставьте концы двух отверток в зазоры между щеками коленчатого вала и крышками коренных подшипников, как показано на рис. 2.66. 2. Переместите вал отвертками в продольном направлении до упора в любую сторону, подведите стойку индикатора к торцу фланца коленчатого вала и установите индикатор на ноль. 3. Переместите вал до упора в обратную сторону и определите по индикатору осевой зазор, который у нового вала должен быть 0,055–0,265 мм. Если зазор у работавшего вала превышает максимально допустимый (0,35 мм), замените упорные полукольца другими, увеличенными на 0,127 мм.

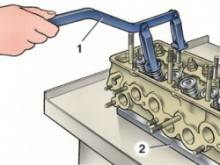

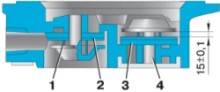

Маховик Проверьте состояние зубчатого венца, в случае повреждения зубьев замените маховик. Поверхности маховика, сопрягаемые с коленчатым валом и ведомым диском сцепления, должны быть совершенно плоскими, без царапин и задиров. Если на рабочей поверхности 3 (рис. 2.67) маховика под ведомый диск сцепления глубокие царапины и задиры, проточите поверхность, снимая слой металла толщиной не более 1 мм. Затем проточите поверхность 2, выдерживая размер (0,5±0,1) мм и обеспечивая параллельность поверхностей 2 и 3 относительно поверхности 1. Допустимая непараллельность, замеренная по крайним точкам поверхностей 2 (на радиусе А) и 3 (на радиусе В), не более 0,1 мм. Установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверьте индикатором биение поверхностей 2 и 3. На радиусах А и В оно не должно превышать 0,1 мм. Головка блока цилиндров и клапанный механизм Разборка и сборка 1. Установите головку блока цилиндров на стол или верстак. 2. Отсоедините выпускной коллектор (одновременно удалите заборник горячего воздуха) и впускную трубу с карбюратором (если его не сняли при разборке двигателя). 3. Снимите выпускной патрубок рубашки охлаждения. 4. Отсоедините трубку подвода жидкости в радиатор отопителя. 5. Снимите корпус 11 (рис. 2.68) подшипников распределительного вала 12 вместе с валом, отвернув гайки его крепления. 6. Снимите рычаги 10 привода клапанов, вынимая их из-под пружин 13 рычагов. Снимите пружины рычагов. 7. Ослабьте контргайки 15, выверните регулировочные болты 14 и при необходимости втулки 16 регулировочных болтов.

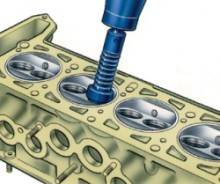

8. Установите приспособление для сжатия пружин клапанов, как показано на рис. 2.69, сожмите пружины и выньте сухари 9 (см. рис. 2.68) из тарелок 8 пружин. 9. Снимите пружины клапанов с тарелками и опорными шайбами. Переверните головку блока цилиндров и выньте с ее обратной стороны клапаны. 10. Клещами типа «анаконда» или специальным съемником снимите маслоотражательные колпачки 5 с направляющих втулок клапанов. Собирайте головку блока цилиндров в обратном порядке. Очистка головки блока цилиндров Удалите нагар из камер сгорания и с поверхностей выпускных каналов металлической щеткой, вставленной в патрон электрической дрели. Осмотрите и при необходимости очистите впускные каналы и канал подвода масла к распределительному валу. Очистите привалочную поверхность к блоку цилиндров от остатков старой прокладки. Проверка и шлифовка седел клапанов

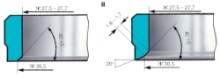

Для обеспечения герметичности клапанов фаски седел должны иметь форму, показанную на рис. 2.70 и 2.71. На рабочих фасках седел в зоне контакта с клапанами не должно быть точечных раковин, коррозии и повреждений. Небольшие повреждения можно устранить шлифовкой седел. Старайтесь снимать как можно меньше металла. Шлифуют седла в следующем порядке. 1. Установите головку на подставку, вставьте в направляющую втулку клапана центрирующий стержень и наденьте на него пружину.

2. Установите на шпиндель шлифовальной машины (см. рис. 2.22) конический абразивный круг для седел выпускных или впускных клапанов, наденьте шпиндель на направляющий стержень и прошлифуйте седло клапана (рис. 2.72). В момент соприкосновения круга с седлом машинка должна быть выключена, иначе возникнет вибрация и фаска получится неправильной формы.

После шлифовки проверьте биение рабочей фаски относительно оси отверстия направляющей втулки – оно не должно превышать 0,05 мм.

Для седел выпускных клапанов ширину рабочих фасок доведите зенкером с углом 20° до размеров, указанных на рис 2.71, предварительно сняв наклеп зенкером для внутреннего диаметра седла. Зенкеры надевают на шпиндель, отсоединенный от шлифовальной машины, вращают вручную и так же, как и при шлифовке, центрируют стержнем (рис. 2.73). Ширину рабочей фаски седел впускных клапанов доведите зенкером до размеров, указанных на рис. 2.70. Сначала обработайте внутреннюю фаску до получения размера 33 мм, а затем зенкером с углом 20° доведите ширину рабочей фаски до 1,9–2,0 мм. Клапаны Удалите нагар с клапанов. Проверьте, не деформирован ли стержень и нет ли трещин на тарелке; при наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. При шлифовке рабочей фаски клапана на шлифовальном станке выдержите угол фаски 45°30'±5' и проследите, чтобы кромка тарелки клапана не заострялась, а толщина цилиндрического пояска на ней после шлифовки была не менее 0,5 мм. Направляющие втулки клапанов Проверьте зазоры между направляющими втулками и стержнями клапанов, измерив диаметры стержней клапанов и отверстий направляющих втулок. Если зазор между направляющей втулкой и клапаном больше 0,08 мм и его не удается уменьшить до нормального заменой клапана, замените втулки клапанов. Для замены двух направляющих втулок впускного и выпускного клапанов 1-го и 4-го цилиндров выверните две крайние шпильки крепления корпуса подшипников распределительного вала, так как они мешают установке оправки.

Выпрессуйте втулки из головки блока со стороны камер сгорания с помощью специальной оправки (рис. 2.74) и молотка или под прессом. Новые втулки с надетыми стопорными кольцами запрессуйте с помощью той же оправки в головку блока в направлении камер сгорания до упора колец в поверхность головки. После запрессовки отверстия в направляющих втулках разверните до диаметра 8,022–8,040 мм для впускных клапанов и 8,029–8,047 мм – для выпускных. Овальность и конусность отверстий должна быть не более 0,01 мм. Затем прошлифуйте седло клапана и доведите ширину рабочей фаски до нужных размеров, как было описано выше. Маслоотражательные колпачки Маслоотражательные колпачки заменяйте при отслоении резины от арматуры, ее затвердевании, трещинах и чрезмерном износе рабочей кромки. При ремонте двигателя маслоотражательные колпачки рекомендуется всегда заменять новыми. Поврежденные маслоотражательные колпачки можно заменить, не снимая головку блока цилиндров с двигателя. Для этого выверните свечи зажигания, снимите корпус подшипников распределительного вала, рычаги клапанов и их пружины, установите поршень соответствующего цилиндра в ВМТ и снимите пружины клапана, как показано на рис. 2.69.

Затем удалите с направляющей втулки поврежденный колпачок и оправкой напрессуйте новый, смазав его внутреннюю поверхность моторным маслом. Рычаги клапанов, регулировочные болты и их втулки Проверьте состояние рабочих поверхностей рычага, сопрягающихся со стержнем клапана, с кулачком распределительного вала и со сферическим концом регулировочного болта. Если на этих поверхностях появились задиры, риски или глубокая выработка, замените рычаг. Если повреждена резьба на регулировочном болту и его втулке, сильно изношен сферический конец болта или эти детали деформированы, замените их. Пружины

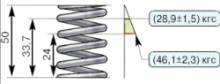

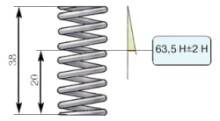

Убедитесь, что на витках пружин клапанов и рычагов нет трещин и деформации и не снизилась их упругость. Для этого проверьте величину деформации пружин в осевом направлении под определенной нагрузкой. Для большой и малой клапанных пружин измеряемые параметры см. на

Для пружин рычагов (рис. 2.77) размер А (пружина в свободном состоянии) должен быть 35 мм, размер В под нагрузкой (55±6) Н [(5,5±0,6) кгс] – 43 мм. Прокладка головки блока цилиндров Поверхности прокладки должны быть ровными, без повреждений, вмятин, трещин, вздутий и изломов. Отслоение обкладочного материала от арматуры не допускается. На окантовке отверстий не должно быть трещин, прогаров и отслоений. Однако, даже если снятая с двигателя прокладка соответствует этим требованиям, при сборке двигателя рекомендуется заменить ее новой. Проверка герметичности клапанов Герметичность клапанов проверяйте так же, как это описано для двигателя мод. 331 «Проверка герметичности и притирка клапанов». Проверка герметичности головки блока цилиндров Гидравлическое испытание на герметичность рубашки охлаждения головки блока цилиндров проводите в следующем порядке:

1. Установите на головку блока детали, входящие в комплект приспособления для проверки герметичности (рис. 2.78). 2. Нагнетайте насосом внутрь рубашки охлаждения головки воду с добавкой хромпика под давлением 5 кгс/м2. В течение 2 мин не должно быть утечки воды из головки. Если обнаружены трещины, через которые просачивается вода, головку блока цилиндров замените. Распределительный вал и его привод Основные размеры распределительного вала и корпуса подшипников распределительного вала даны в табл. 2.8. Таблица 2.8 Основные размеры распределительного вала и корпуса его подшипников

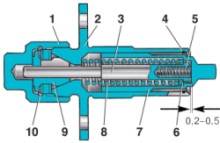

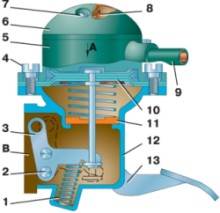

Проверка распределительного вала Поверхности кулачков и опорных шеек распределительного вала должны быть хорошо отполированы и без повреждений. Если есть следы заедания, глубокие риски или ступеньки от износа на рабочих поверхностях кулачков, вал замените. Установите распределительный вал крайними шейками на две призмы, расположенные на поверочной плите, и замерьте индикатором радиальное биение средних шеек, которое не должно превышать 0,02 мм. От осевых перемещений распределительный вал удерживает упорный фланец, входящий в кольцевую выточку переднего конца вала и закрепленный болтами (или, как вариант, гайками) на торце корпуса подшипников. Зазор между упорным фланцем и валом, определяемый разностью толщины фланца и ширины кольцевой выточки, обеспечивает свободное вращение вала. Проверка корпуса подшипников распределительного вала Промойте и очистите корпус подшипников распределительного вала и канал для подвода масла. Проверьте диаметр отверстий подшипников в опорах (табл. 2.8). Если зазор между шейками распределительного вала и опорами превышает 0,2 мм (предельный износ), замените корпус подшипников. Опорные поверхности подшипников должны быть гладкими, без задиров; если они повреждены или на корпусе есть трещины, замените корпус подшипников. Натяжитель цепи Для разборки натяжителя выполните следующее. 1. Отверните колпачковую гайку 1 (рис. 2.79), выньте из нее пружинное кольцо 10 и сухарь 9. 2. Утопите плунжер 7 в корпус 2 до упора и выньте из корпуса кольцо 4. Затем выньте плунжер 7, пружину 8 и стержень 3 вместе с пружиной 5 и шайбой 6. 3. Выньте из отверстия стержня пружину 5 и снимите с него шайбу 6. Собирайте натяжитель в обратном порядке. При проверке обратите внимание, нет ли задиров на сухаре 9 и стержне 3, а на поверхности плунжера, сопрягающейся с башмаком натяжителя, – глубоких рисок и износа. Поврежденные детали замените.

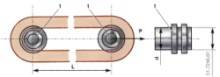

Упругость пружины 8 натяжителя должна быть в пределах, указанных на рис. 2.80; при меньшей упругости пружину замените. Проверьте, нет ли повышенного износа резиновых накладок башмака 7 (рис. 2.81) и успокоителя 3. Если на накладках глубокие дорожки от цепи, замените башмак и успокоитель. Цепь привода распределительного вала Промойте цепь в керосине, вытрите насухо и проверьте состояние звеньев. На роликах и щеках звеньев не должно быть сколов, трещин и других повреждений. При работе двигателя цепь удлиняется (вытягивается) за счет износа осей роликов. Она считается работоспособной, если натяжитель обеспечивает натяжение, т. е. если цепь вытянулась не более чем на 4 мм.

Вытягивание цепи проверяют на приспособлении, имеющем два ролика 1 (рис. 2.82), на которые надевают цепь. Растяните цепь усилием 300 Н (30 кгс), затем уменьшите усилие на 150 Н (15 кгс), повторите обе операции и замерьте расстояние L между осями роликов. Для новой цепи расстояние L должно составлять 495 +0,5–0,4 мм. Если цепь вытянулась до 499,4 мм, замените ее. Регулировка натяжения цепи После сборки двигателя обязательно отрегулируйте натяжение цепи в следующем порядке. 1. Ослабьте гайку 1 (см. рис. 2.79). При этом освобождается стержень 3, пружина 8 выдвигает плунжер 7, который перемещает башмак 7 (см. рис. 2.81), натягивающий цепь. 2. Проверните коленчатый вал на 1–1,5 оборота в направлении вращения. При этом пружина натяжителя, воздействующая через плунжер на башмак, автоматически выберет слабину цепи. 3. Затяните колпачковую гайку 1 (см. рис. 2.79). При этом стержень 3 зажимается цангами сухаря 9, пружина 8 отключается и при работе двигателя на плунжер 7 воздействует только пружина 5. Она отжимает плунжер от головки стержня 3, и в образовавшийся между ними зазор 0,2–0,5 мм при работе двигателя затекает масло, совместно с пружиной 5 амортизирующее удары цепи в башмак при ее колебаниях. Благодаря гарантированному зазору между стержнем 3 и плунжером 7 при сильных ударах цепи вступает в действие и пружина 8. Масляный насос Снятие и установка насоса на автомобиле 1. Установите автомобиль на смотровую канаву или подъемник, отсоедините провода от аккумуляторной батареи. 2. Выверните пробку сливного отверстия из картера двигателя и слейте масло. 3. Отверните гайки крепления переходников с подушками передней подвески двигателя к поперечине и слегка приподнимите двигатель домкратом или талью, чтобы между поперечиной и картером образовался достаточный зазор. 4. Отверните болты крепления масляного картера и снимите его вместе с прокладкой. 5. Отверните два болта крепления масляного насоса к блоку цилиндров и снимите масляный насос вместе с маслоприемником и прокладкой корпуса масляного насоса. Устанавливайте масляный насос на двигатель в обратном порядке. Разборка и сборка 1. Закрепите масляный насос в тисках, зажимая его осторожно, чтобы не повредить корпус. 2. Отверните три болта и снимите приемный патрубок с прокладкой.

3. Снимите крышку 3 (рис. 2.83) вместе с редукционным клапаном 1 и его пружиной 2 и выньте из корпуса 4 валик 5 насоса с ведущей шестерней и ведомую шестерню. Собирайте насос в обратном порядке. После сборки насоса при проворачивании ведущего валика рукой шестерни должны вращаться плавно, без заедания. Проверка технического состояния деталей насоса После разборки все детали насоса промойте керосином или бензином, продуйте струей сжатого воздуха, а затем осмотрите корпус и крышку насоса; при наличии трещин детали замените.

Проверьте набором щупов зазоры между зубьями шестерен, а также между наружными диаметрами шестерен и стенками корпуса насоса (рис. 2.84). Зазоры должны быть соответственно 0,15 мм (предельно допустимый 0,25 мм) и 0,11–0,18 мм (предельно допустимый 0,25 мм). Если зазоры превышают допустимые значения, замените шестерни, а при необходимости и корпус насоса.

Щупом и линейкой проверьте выступание шестерен за плоскость корпуса насоса (рис. 2.85). Оно должно быть 0,05–0,135 мм (минимально допустимое 0,02 мм). Если выступание меньше 0,02 мм, замените шестерни или корпус насоса в зависимости от того, какая деталь изношена. Измерив детали, определите зазор между ведомой шестерней и ее осью, который должен быть 0,017–0,057 мм (предельно допустимый 0,1 мм), а также между валиком насоса и отверстием втулки корпуса, который должен быть 0,016–0,055 мм (предельно допустимый 0,15 мм). Если зазоры превышают допустимые значения, замените изношенные детали. Проверка редукционного клапана При ремонте масляного насоса обязательно проверьте редукционный клапан. Обратите внимание на поверхности клапана и корпуса, так как возможные загрязнения или отложения на сопрягаемых поверхностях могут привести к заеданию. На рабочей поверхности клапана не должно быть забоин и заусенцев, которые могут стать причиной уменьшения давления в системе.

Проверьте упругость пружины редукционного клапана, сравнивая полученные данные с приведенными на рис. 2.86. Проверка валика и шестерен привода масляного насоса На опорных поверхностях валика и торцовых поверхностях шестерен не должно быть вмятин и рисок. На зубьях шестерен насоса и шестерни привода не допускаются выкрашивания, при их наличии замените валик или шестерни. Проверка втулок валика привода масляного насоса Проверьте внутренний диаметр втулок, запрессованных в блок цилиндров, который должен составлять: для передней втулки 48,084–48,104 мм; для задней втулки 22,000–22,020 мм. Предельно допустимый износ 0,15 мм. Также проверьте надежность их запрессовки в гнездах и совпадение смазочного отверстия в передней втулке с каналом в блоке цилиндров (если они не совпадают, значит, втулка проворачивается во время работы двигателя). Если обнаружен износ или признаки проворачивания втулок, замените их.

Для снятия и установки втулок пользуйтесь оправкой (рис. 2.87), соблюдая следующие требования: – втулки должны быть плотно запрессованы в гнезда, при этом отверстие для масла в передней втулке должно совпадать с отверстием канала в блоке цилиндров; – втулки после запрессовки должны быть окончательно обработаны и доведены по внутреннему диаметру. Чтобы обеспечить полную соосность втулок вала, для их доводки применяют ступенчатую развертку, которой одновременно обрабатывают обе втулки. Проверка втулки шестерни привода масляного насоса

Внутренняя поверхность втулки должна быть гладкой и без задиров, втулка должна быть надежно запрессована в отверстие блока, в противном случае втулку замените. Для выпрессовки и запрессовки втулки пользуйтесь оправкой (рис. 2.88). После запрессовки разверните отверстие втулки до 16,016–16,037 мм. Водяной насос Разборка

1. Отсоедините корпус 1 (рис. 2.89) насоса от крышки 6.

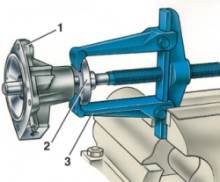

2. Закрепите крышку в тисках через прокладки из мягкого металла и съемником 1 (рис. 2.90) снимите крыльчатку 2 с валика.

3. Снимите съемником 3 (рис. 2.91) ступицу 2 шкива с валика. 4. Выверните стопорный винт 5 (см. рис. 2.89) и выпрессуйте подшипник 2 с валиком 7 насоса. Усилие выпрессовки прикладывайте к наружной обойме подшипника.

5. Выпрессуйте сальник 8 из крышки 6. Проверка технического состояния деталей насоса Обязательно проверьте осевой зазор в подшипнике, особенно если отмечался повышенный шум насоса. Зазор не должен превышать 0,13 мм при нагрузке 49 Н (5 кгс). При большем зазоре замените подшипник в сборе с валиком. Сальник насоса и прокладки между крышкой насоса и его корпусом, а также между насосом и блоком цилиндров при ремонте рекомендуется всегда заменять новыми. Для лучшего уплотнения прокладки перед установкой смажьте тонким слоем силиконового герметика. Осмотрите корпус и крышку насоса, деформации или трещины не допускаются. Сборка 1. Запрессуйте оправкой сальник в крышку насоса, не допуская перекоса. 2. Запрессуйте подшипник с валиком в крышку так, чтобы гнездо для стопорного винта в наружной обойме подшипника совпало с резьбовым отверстием в крышке. При запрессовке усилие прикладывайте к наружному кольцу подшипника.

3. Затяните стопорный винт подшипника и зачеканьте края резьбового отверстия, чтобы исключить самоотворачивание винта.

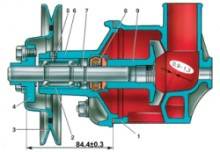

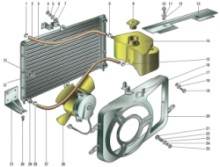

4. Напрессуйте приспособлением, показанным на рис. 2.92, ступицу шкива на валик, выдержав размер между торцами ступицы и крышки (84,4±0,3) мм. Если ступица изготовлена из металлокерамики, нельзя повторно устанавливать ее на валик, так как посадка ступицы на валике после предыдущей разборки будет ослаблена. В этом случае напрессовывайте только новую ступицу. 5. Напрессуйте тем же приспособлением крыльчатку на валик. При этом обеспечьте между лопатками крыльчатки и корпусом насоса необходимый зазор 0,9–1,3 мм. Такой зазор получается, если при напрессовке выдержать размер 48–0,2 мм между задними кромками лопаток крыльчатки и привалочным фланцем крышки. 6. Соедините корпус насоса с крышкой, установив между ними прокладку, после чего обязательно проверьте через отверстие патрубка корпуса зазор между корпусом и крыльчаткой, а также отсутствие задевания крыльчатки за корпус, проворачивая валик насоса рукой. Система охлаждения Особенности конструкции Система охлаждения жидкостная, замкнутого типа, с принудительной циркуляцией, включает в себя радиатор 7 (рис. 2.93) с алюминиевой сердцевиной, полупрозрачный пластмассовый расширительный бачок 13, электровентилятор 6, включаемый и выключаемый датчиком на бачке радиатора, термостат 9, водяной насос 3 двигателя и соединительные шланги и патрубки. Кроме этих элементов к системе охлаждения относится и радиатор отопителя салона кузова. Системы охлаждения автомобилей, оснащенных двигателями мод. 331 и 2106, принципиально одинаковы и различаются лишь конструкцией, количеством и месторасположением отдельных деталей и узлов (водяного насоса, термостата и соединительных шлангов), что объясняется различиями в компоновке этих двигателей. Проверка уровня и плотности охлаждающей жидкости Уровень охлаждающей жидкости в полностью заправленной системе на холодном двигателе при температуре 15–20 °С должен быть не ниже отметки MIN на стенке расширительного бачка. Проверять уровень охлаждающей жидкости нужно именно на холодном двигателе, потому что при нагревании объем жидкости значительно увеличивается. Периодически проверяйте денсиметром плотность охлаждающей жидкости, которая должна быть 1,078–1,085 г/см3 для Тосола-А40. Если уровень жидкости в бачке ниже нормы, а плотность выше, то доливайте дистиллированную воду, если плотность нормальная – Тосол-А40. Если плотность жидкости ниже нормы, а автомобиль будет эксплуатироваться в холодное время года, замените охлаждающую жидкость, так как с понижением плотности у нее резко повышается температура замерзания. Заправка системы охлаждения жидкостью Заправляют систему жидкостью при ее смене, а также после ремонта узлов системы или двигателя в следующем порядке. 1. Проверьте, чтобы все пробки сливных отверстий на радиаторе и блоке цилиндров двигателя были установлены на свои места и плотно затянуты. 2. Снимите пробку с расширительного бачка и откройте кран отопителя. 3. Постепенно заливайте жидкость (10 л) в расширительный бачок до момента, когда ее уровень в бачке перестанет снижаться и прекратится выделение пузырьков воздуха; установите на место пробку расширительного бачка.

4. Пустите двигатель и на холостом ходу прогрейте его до рабочей температуры. При этом основной клапан термостата откроется и все оставшиеся воздушные пробки будут удалены из системы. Когда двигатель остынет, проверьте уровень охлаждающей жидкости. Если он ниже нормы, а в системе охлаждения нет следов подтекания, долейте жидкость. Регулировка натяжения ремня привода водяного насоса

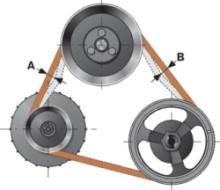

У двигателя мод. 331 при нормальном натяжении ремня прогиб А (рис. 2.94) между шкивами генератора и водяного насоса под усилием 40 Н (4 кгс) должен быть 7–9 мм.

У двигателя мод. 2106 натяжение ремня проверяют по величине прогиба между шкивами генератора и водяного насоса или между шкивами насоса и коленчатого вала. При нормальном натяжении ремня прогиб А (рис. 2.95) под усилием 98 Н (10 кгс) должен быть 10–15 мм, прогиб В – 12–17 мм под тем же усилием. Для регулировки натяжения ремня двигателя мод. 331 ослабьте гайки двух нижних болтов крепления генератора и болт крепления к установочной планке, переместите генератор от двигателя (для увеличения натяжения) или к двигателю (для уменьшения натяжения) и затяните гайки и болт крепления. Проверните коленчатый вал на два оборота по часовой стрелке и проверьте натяжение ремня. Для двигателя мод. 2106 натяжение ремня регулируют аналогично, ослабив гайки нижнего болта и шпильки крепления генератора к установочной планке. Не допускайте чрезмерного натяжения ремня, чтобы не вызвать повышения нагрузок на подшипники генератора и водяного насоса. Радиатор и расширительный бачок Снятие и установка Снимайте радиатор на холодном двигателе в следующем порядке:

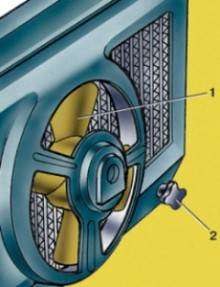

1. Слейте охлаждающую жидкость из системы, отвернув пробки сливных отверстий на радиаторе (рис. 2.96) и блоке цилиндров двигателя (рис. 2.97 и рис. 2.98), сняв пробку расширительного бачка и открыв кран отопителя. 2. В радиаторе 2126-1301012 с двигателем ВАЗ-2106 сливная пробка отсутствует. Для слива охлаждающей жидкости из радиатора и расширительного бачка необходимо ослабить хомут 28 ( рис. 2.99) и снять со штуцера рукав 27. 3. Отсоедините электрические провода от электровентилятора и датчика его включения. 4. Отсоедините шланги от радиатора. 5. Снимите козырек 13, отвернув два болта 10. 6. Отсоедините скобу 16 крепления радиатора и снимите радиатор в сборе с электровентилятором, потянув его вверх до освобождения от опор 30. 7. При необходимости отсоедините от радиатора кожух с электровентилятором, отвернув три болта 19 крепления кожуха к радиатору. Перед снятием расширительного бачка отсоедините от него шланги и снимите бачок с кронштейна. Устанавливайте радиатор и расширительный бачок в обратной последовательности. Проверка герметичности радиатора Для проверки герметичности заглушите патрубки радиатора деревянными или пластмассовыми пробками, подайте в него воздух под давлением 0,1 МПа (1 кгс/см2) и опустите в ванну с водой не менее чем на 30 с. При этом из сердцевины и бачков не должны появляться пузырьки воздуха. Если радиатор негерметичен, замените его, так как алюминиевую сердцевину невозможно запаять – требуется специальная технология. В крайнем случае заглушите любым способом дефектные трубки (обязательно с обеих сторон), но не более 1,5% общего количества трубок радиатора. Термостат У термостата проверяют температуру начала открытия и ход основного клапана. Для этого снятый с двигателя термостат установите на стенд, опустив в бак с водой или охлаждающей жидкостью. Для проверки термостата подведите кронштейн ножки индикатора снизу к основному клапану 9 (рис. 2.100). Начальная температура жидкости в баке должна быть 73–75 °С. Температуру жидкости постепенно увеличивайте каждую минуту на 1 °С и постоянно перемешивайте, чтобы она была одинаковой по всему объему жидкости. За температуру начала открытия клапана принимают ту, при которой ход основного клапана составит 0,1 мм. Термостат замените, если температура начала открытия основного клапана не находится в пределах 78–82 °С или ход клапана термостата менее 6 мм. Проверить исправность термостата можно простейшим способом – на ощупь непосредственно на автомобиле. После пуска холодного двигателя с исправным термостатом нижний (отводящий) шланг радиатора начинает нагреваться, когда стрелка указателя температуры охлаждающей жидкости находится примерно в середине белой зоны шкалы, что соответствует 80–85 °С. Система питания Топливный насос Топливные насосы двигателей мод. 2106 и мод. 331 имеют одинаковый принцип работы, но различаются по конструкции: на двигателе мод. 2106 установлен насос 2101-1106010 производства Саратовского завода топливной аппаратуры, двигатель мод. 331 оснащен насосом 412-1106010-02 (Б7А) Буйнакского завода топливной аппаратуры или 412-1106010-03 (2105-1106010-30 или 700-1106010) АО «Пекар» (Санкт-Петербург). Проверка насоса Поплавковая камера карбюратора может недостаточно наполняться бензином не только из-за неисправности топливного насоса, но и при засорении или повреждении топливопроводов. Поэтому перед проверкой насоса оцените их техническое состояние. Предварительно оцените работоспособность насоса непосредственно на автомобиле, для чего отсоедините шланг от нагнетательного патрубка 9 (рис. 2.101) или 1 (рис. 2.102) и с помощью рычага 13 (см. рис. 2.101) или 8 (см. рис. 2.102) ручной подкачки топлива проверьте, подается ли топливо. Если топлива нет, то отсоедините шланг от всасывающего патрубка 8 (см. рис. 2.101) или 4 (см. рис. 2.102) и проверьте, создается ли разрежение на входе этого патрубка. Если разрежение есть, то повреждены топливопроводы, если нет – неисправен топливный насос. Для проверки исправности топливного насоса Б7А двигателя мод. 331 подсоедините к приемному штуцеру 8 (см. рис. 2.101) трубку внутренним диаметром 4 мм, второй конец которой погрузите в сосуд с бензином. Затем, нажимая на рычаг 13 ручной подкачки, приведите в действие диафрагму. При таком испытании подача бензина на высоту 850 мм должна начаться не позже двадцати полных качаний рычага 13. Можно проверить работу насоса и на специальном стенде, имитирующем работу насоса на двигателе. При этом подача бензина по трубке внутренним диаметром 4 мм на высоту 850 мм при частоте вращения валика с эксцентриком 120 мин-1 должна начаться не позже 10 с после пуска насоса. При испытании насос должен создавать давление 22,5–27,5 кПа (2,25–2,75 м вод. ст.) и разрежение не менее 40 кПа (4,0 м вод. ст.). При частоте вращения валика привода 1800 мин-1 подача должна быть не менее 50 л/ч. Аналогично проверяют и насос 2101-1106010 двигателя мод. 2106. Давление нагнетания при нулевой подаче этого насоса должно быть 22–30 кПа (2,2–3,0 м вод. ст.), а подача – не менее 54 л/ч при частоте вращения валика (2000±40) мин-1 и температуре воздуха (20±5) °С. После прекращения работы насосов давление и разрежение, проверяемые по контрольным приборам, должны сохраняться в течение 10 с. Если насосы не удовлетворяют приведенным выше требованиям, разберите их и проверьте детали. Разборка, проверка и сборка насоса Разбирайте насос Б7А в следующем порядке. 1. Отверните два винта 7 (см. рис. 2.101) крепления крышки 6 к головке 5 и снимите крышку. 2. Выверните шесть винтов 4 и снимите головку насоса. Перед снятием головки с корпуса пометьте их взаимное расположение, чтобы при последующей сборке сохранить прежнее по отношению к двигателю положение подводящего и отводящего штуцеров. 3. Нажмите на тарелку диафрагмы 10 в направлении стрелки А, а затем наклоните ее в сторону фланца В и выведите нижний конец штока диафрагмы из зацепления с рычагом 3, одновременно вынув диафрагму с пружиной и уплотнителем 11 штока из корпуса 12. 4. Выпрессуйте оправкой ось 2 рычага 3 привода диафрагмы и выньте рычаг, распорные шайбы и пружину 1 рычага из корпуса 12.

5. Выпрессуйте из головки 5 с помощью оправки две обоймы 4 (рис. 2.103) клапанов 3 топливного насоса и снимите клапаны вместе с пружинами 1. После разборки промойте все детали и продуйте сжатым воздухом. Осмотрите диафрагму. Если ее лепестки порваны, сильно потерты или затвердели, замените диафрагму в сборе. Осмотрите рычаг 3 (см. рис. 2.101) и его ось. Если на рабочих поверхностях деталей есть заметный износ, замените их. Проверьте, нет ли на клапане 3 (см. рис. 2.103), его пластине 2 и обойме 4 забоин, рисок и глубокой выработки, которые могут нарушить герметичность клапана. Если есть дефекты, замените детали. Проверьте упругость пружины 1. Усилие пружины, сжатой до высоты 5,5 мм, должно быть (0,234±0,04) Н или (23±4) кгс. Проверьте состояние уплотнителя 11 (см. рис. 2.101) тяги диафрагмы. Если он сильно потерт, затвердел или кромки его отверстия сильно изношены, замените его. Осмотрите резиновую прокладку крышки. Надорванную, сильно обжатую или затвердевшую прокладку замените. Собирайте насос в обратной последовательности с учетом следующего: – собрав на хвостовиках обойм клапанов все детали, запрессуйте обоймы в тело головки корпуса, выдерживая при этом размер (1,5±0,1) мм (см. рис. 2.103); – установив головку насоса на корпус (совместив сделанные при разборке метки) и наживив все шесть винтов на один-два витка, не затягивайте их окончательно. Сначала отожмите рычаг ручного привода в крайнее верхнее положение, чтобы опустить диафрагму вниз до упора, затем заверните два противоположных винта 4 (см. рис. 2.101) до отказа и отпустите рычаг привода. После этого равномерно (крест-накрест) затяните все остальные винты. Насос 2101-1106010 разбирайте в следующем порядке.

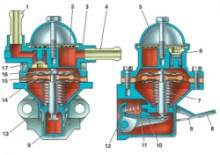

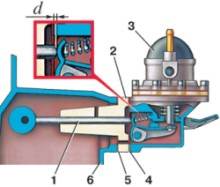

1. Отверните болт крепления крышки 5 (см. рис. 2.102), снимите крышку и пластмассовый сетчатый фильтр 2. 2. Пометьте взаимное расположение головки 3 и корпуса 13, отверните шесть винтов крепления головки к корпусу и разъедините их. 3. Отожмите тарелку 16 диафрагмы вниз, поверните ее по часовой стрелке на 90° и, выведя шток диафрагмы из зацепления с балансиром 11, выньте из корпуса диафрагму с пружиной, наружной 15 и внутренней 14 дистанционными прокладками. Разбирать корпус насоса и вынимать остальные детали не рекомендуется. Если детали корпуса сильно изношены, замените насос в сборе. Промойте все детали бензином и продуйте сжатым воздухом. Проверьте целость пружин насоса. Проверьте, нет ли заедания клапанов 6 и 17 или смещения их запорных элементов из-за чрезмерного износа. При необходимости выпрессуйте клапаны из головки, предварительно удалив фиксирующие их кернения. После запрессовки клапанов закерните их седла в трех местах. Проверьте целость диафрагмы. На ее лепестках не должно быть расслоений, потертостей, трещин и затвердеваний. Если есть дефекты, рекомендуем заменить диафрагму в сборе. В случае крайней необходимости можно заменить только лепестки диафрагмы, для чего отверните гайку крепления пакета диафрагм на штоке. Сильно обжатый или деформированный фильтр крышки насоса, выполняющий и функцию уплотнительной прокладки крышки, замените. Собирайте насос в обратном порядке, затягивая винты крепления его головки к корпусу в такой же последовательности, как и для насоса Б7А (см. выше). Наружную дистанционную прокладку 15 (см. рис. 2.102) сориентируйте так, чтобы ее дренажные отверстия были направлены от двигателя. Установка топливного насоса на двигатель Для обеспечения нормальной подачи топливного насоса надо правильно установить его на двигатель. Перед установкой насоса Б7А на двигатель мод. 331 необходимо отрегулировать выступание штанги 1 (рис. 2.104) привода насоса за плоскость регулировочной прокладки на величину В, равную 1–1,5 мм. Подбирайте регулировочные прокладки по толщине и количеству в следующем порядке. 1. Медленно вращая коленчатый вал, установите распределительный вал так, чтобы штанга 1 привода топливного насоса опиралась на затылок эксцентрика, что обеспечит минимальное выступание штанги. 2. Установите уплотнительную 5 и теплоизоляционную 2 прокладки на шпильки крепления топливного насоса к головке блока цилиндров и плотно прижмите их. 3. Штангенциркулем замерьте размер А выступания штанги 1 за теплоизоляционную прокладку. По размеру А определите количество регулировочных прокладок 4 толщиной по 0,3 мм, чтобы обеспечить размер В (выступание штанги за плоскость регулировочной прокладки).

Установите на шпильки головки блока подобранные прокладки, затем топливный насос и затяните гайки его крепления. Аналогично устанавливают на двигатель мод. 331 и насосы 700-1106010, 412-1106010-03. Для правильной установки топливного насоса 2101-1106010 на двигатель мод. 2106 используйте две из трех указанных прокладок толщиной, мм: А.......0,27–0,33 В.......0,7–0,8 С.......1,1–1,3 Подберите прокладки и установите насос на двигатель в следующем порядке.

1. Медленно вращая коленчатый вал, установите вал привода вспомогательных агрегатов так, чтобы штанга 1 (рис. 2.105) привода топливного насоса опиралась на затылок эксцентрика, что обеспечит минимальное выступание штанги. 2. Установите теплоизоляционную проставку 2 на блок цилиндров 6, поставив между ними прокладку 5, а на плоскость проставки, сопрягающуюся с насосом 3, поместите прокладку 4. Штангенциркулем замерьте расстояние d (минимальная величина выступания штанги). Если размер d находится в пределах 0,8–1,3 мм, закрепите насос на двигателе; если d меньше 0,8 мм, прокладку В замените прокладкой А; если d больше 1,3 мм, то прокладку В замените прокладкой С. Еще раз проверьте размер d и закрепите насос на двигателе.

Карбюратор Особенности конструкции

Таблица 2.9 Тарировочные данные карбюраторов

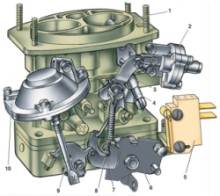

На двигатель мод. 331 устанавливают карбюратор ДААЗ-2140-1107010-70 (рис. 2.106), на двигатель мод. 2106 – ДААЗ-2107-1107010 (рис. 2.107). Оба карбюратора практически одинаковой конструкции и различаются только устройством пневмоклапана ЭПХХ, привода дроссельной заслонки второй камеры (у карбюратора 2140-1107010-70 он механический, у мод. 2107-1107010 – пневматический) и тарировочными данными (табл. 2.9). Карбюраторы эмульсионного типа с падающим потоком горючей смеси и пневматическим торможением топлива – двухкамерные, с последовательным открытием дроссельных заслонок. Карбюраторы имеют сбалансированную поплавковую камеру, две главные дозирующие системы (первой и второй камер), автономную систему холостого хода с экономайзером принудительного холостого хода (ЭПХХ), переходную систему вторичной камеры, эконостат, диафрагменный ускорительный насос с механическим приводом, пусковое устройство с пневматическим приводом, элементы системы вентиляции картера двигателя. Снятие и установка 1. Отсоедините шланг вентиляции картера двигателя от патрубка корпуса воздушного фильтра. 2. Снимите крышку воздушного фильтра и выньте из него фильтрующий элемент (см. «Эксплуатация и техническое обслуживание»). 3. Отсоедините от приемного патрубка корпуса фильтра шланг подвода теплого воздуха, отверните четыре гайки крепления корпуса, снимите накладку уплотнительной прокладки и снимите корпус вместе с прокладкой. 4. Отсоедините шланги от штуцеров карбюратора.

5. Отсоедините от рычагов карбюратора тягу привода воздушной заслонки и трос привода дроссельных заслонок. 6. Отсоедините провода от микропереключателя системы ЭПХХ. 7. Отверните четыре гайки крепления карбюратора к впускной трубе и снимите карбюратор, стараясь не повредить расположенную под ним прокладку. Устанавливайте карбюратор в обратном порядке.

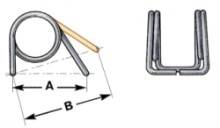

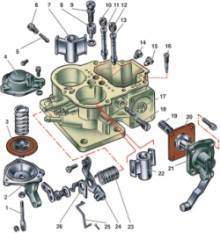

Разборка и сборка карбюратора Как упоминалось выше, конструкция карбюраторов обоих двигателей практически одинакова. Поэтому в данном разделе рассмотрены процессы разборки и сборки карбюратора 2107-1107010, имеющего больший набор дополнительных элементов. Предварительно разъедините три основные корпусные детали карбюратора – крышку, собственно корпус карбюратора и корпус дроссельных заслонок. 1. Снимите возвратную пружину 8 (см. рис. 2.107). 2. Выньте шплинт из нижнего конца тяги приоткрытия дроссельной заслонки первой камеры и отсоедините тягу от рычага дроссельной заслонки. 3. Отсоедините шток 9 пневмопривода от рычага привода дроссельной заслонки второй камеры, вынув стопорную шайбу из паза штифта рычага. 4. Сжав телескопическую тягу 4, отсоедините ее нижний конец от трехплечего рычага 3. 5. Выверните пять винтов крепления крышки и аккуратно снимите ее вместе с поплавком и прокладкой, стараясь не повредить их. 6. Выверните снизу карбюратора два винта крепления корпуса дроссельных заслонок и отсоедините его от корпуса карбюратора, стараясь не повредить запрессованные в корпус карбюратора переходные втулки топливно-воздушных каналов и гнезда втулок в корпусе дроссельных заслонок. 7. Осторожно отделите от корпуса карбюратора теплоизоляционную прокладку. Разберите крышку карбюратора в следующем порядке. 1. Аккуратно зажмите крышку в тиски с мягкими губками и отверните пробку 13 (рис. 2.108) топливного фильтра 12. Затем выньте фильтр из полости крышки. 2. Оправкой или куском медной проволоки подходящего размера осторожно вытолкните ось 16 поплавка 17 из стоек кронштейна крышки.

Стараясь не повредить язычки поплавка, снимите его вместе с игольчатым клапаном 15. 3. Отсоедините от рычага оси 8 воздушной заслонки телескопическую тягу 7, поворачивая ее отогнутый конец в фигурном отверстии рычага до совпадения выступа рычага с пазом отверстия. 4. Снимите картонную прокладку 11 крышки, выверните седло 14 игольчатого клапана и выньте из его гнезда в крышке алюминиевую уплотнительную прокладку 18. 5. Выверните два винта крепления корпуса 6 пускового устройства и снимите его, стараясь не повредить расположенное под фланцем корпуса уплотнительное резиновое кольцо. Одновременно, наклоняя в сторону корпус 6, выведите из зацепления с тягой 19 шток 5 диафрагмы пускового устройства. 6. Снимите тягу 19, разъединяя ее с рычагом оси воздушной заслонки, так же, как снимали телескопическую тягу 7. 7. Отверните три винта крепления крышки 2 пускового устройства и снимите крышку с регулировочным винтом 1, пружину 3 и диафрагму 4. 8. Для снятия оси 8 выверните два винта крепления воздушной заслонки, опилив надфилем их раскерненные концы, и снимите последнюю. После этого ось свободно вынимается из крышки.

Разберите корпус карбюратора в следующем порядке. 1. Выверните два винта крепления пневмопривода дроссельной заслонки второй камеры и снимите пневмопривод, стараясь не повредить расположенную под его фланцем картонную прокладку. При необходимости отверните три винта крепления крышки 4 (рис. 2.109) пневмопривода и снимите крышку, пружину и диафрагму 3 со штоком. 2. Выверните винт крепления трехплечего рычага 24 привода воздушной заслонки, снимите кронштейн 26 оттяжной пружины, рычаг 24 и пружину 23. Отсоедините от рычага 24 тягу 25 таким же образом, как это делали при отсоединении тяги пускового устройства. 3. Выверните четыре винта крепления крышки 21 ускорительного насоса, снимите крышку с рычагом, диафрагму 20 и возвратную пружину 19. 4. Выверните главные воздушные жиклеры 10 и 12, переверните корпус и, слегка постукивая по нему, удалите из колодцев эмульсионные трубки 11 и 13.

5. Выверните корпуса 6 и 18 топливных жиклеров переходной системы и холостого хода вместе с жиклерами 5 и 17. 6. Выверните винт-клапан 9 и снимите распылитель 8 ускорительного насоса с алюминиевыми прокладками. 7. Выверните винт 16 регулировки подачи ускорительного насоса. 8. Выньте малые диффузоры 7 и 22, преодолевая усилие пружинных держателей.

9. Выверните главные топливные жиклеры 14 и 15 из стенки поплавковой камеры.

Разберите корпус дроссельных заслонок в следующем порядке. 1. Сломайте головки ограничительных втулок 13 (рис. 2.110), если они не были удалены в процессе эксплуатации, выверните регулировочные винты 14 и 19 и удалите с их хвостовиков остатки втулок. 2. Отверните два диаметрально расположенных винта крепления пневмоклапана ЭПХХ и кронштейна 23 микропереключателя 24, снимите пневмоклапан и кронштейн. 3. При необходимости отверните два винта крепления крышки 18 и выньте из корпуса 17 диафрагму 20 с иглой 21.

4. Отогните усик стопорной шайбы и отверните гайку крепления рычагов на оси 12 дроссельной заслонки первой камеры. 5. Снимите с оси заслонки первой камеры стопорную шайбу, рычаги 1, 2, 4 и 27 с шайбами и втулкой 3, а затем поджимную пружину 26 золотника и золотник 25. 6. Отверните гайку крепления рычагов на оси 10 дроссельной заслонки второй камеры и снимите рычаги 5 и 7 с шайбами и пружиной 6. 7. Для извлечения осей 10 и 12 дроссельных заслонок из корпуса опилите раскерненные концы винтов крепления заслонок, выверните винты, после чего выньте заслонки и их оси.

Очистка и проверка технического состояния Детали карбюратора (кроме прокладок и резиновых уплотнительных колец) промывайте в керосине, неэтилированном бензине или растворителе и продувайте сжатым воздухом. Прокладки и уплотнительные кольца промывайте только в бензине.

Топливный фильтр. Проверьте состояние фильтра и уплотняющего конического пояска пробки фильтра. Если фильтр надорван, деформирован или повреждена пробка, замените их новыми. Поплавковый механизм. Поплавок не должен иметь повреждений и любых искажений формы. Масса поплавка должна составлять 11,5–12,5 г. На поверхности язычка кронштейна поплавка не допускаются забоины и глубокая выработка в месте его контакта с демпфирующим шариком игольчатого клапана. На конических поверхностях игольчатого клапана и его седла не должно быть повреждений и глубокой выработки, нарушающих герметичность клапана. Клапан должен свободно, но без чрезмерного поперечного люфта перемещаться в своем гнезде, а его шарик не должен зависать в отжатом положении. При необходимости игольчатый клапан и его седло заменяйте одновременно в комплекте. Крышка карбюратора. Осмотрите поверхности крышки, сопрягаемые с корпусом карбюратора и воздушным фильтром. Если они повреждены или сильно деформированы, замените крышку. Незначительное коробление нижней поверхности крышки в местах расположения отверстий для винтов ее крепления, вызванное чрезмерными усилиями затяжки винтов, можно устранить притиркой на поверочной плите. Штуцер подвода топлива должен быть плотно, без люфта запрессован в отверстие крышки.

Пусковое устройство. Диафрагма пускового устройства не должна иметь расслоений и надрывов. Ее соединение с тягой должно быть надежным.